Tipos de rebarbas e como as máquinas de rebarbação lidam com elas

As rebarbas são inevitáveis na fabricação moderna de metais. Seja por corte a laser, fresamento, puncionamento ou perfuração, essas bordas pequenas e elevadas ou fragmentos residuais podem comprometer o encaixe da peça, a adesão do revestimento e o desempenho geral do produto. Se não forem tratadas, as rebarbas também podem representar riscos à segurança e acelerar o desgaste dos componentes. Compreender os diferentes tipos de rebarbas e como os sistemas automatizados de rebarbação as removem é essencial para alcançar uma qualidade consistente, atender aos padrões industriais e otimizar os processos posteriores.

Principais conclusões

Tipos comuns de rebarbas

As rebarbas são formadas quando o material se deforma, em vez de ser cortado de forma limpa durante a usinagem. Identificar seu tipo determina qual processo de remoção será mais eficaz.

- Broca rolante — Causado pela deformação quando o material se curva em vez de se romper de forma limpa, deixando uma borda enrolada.

- Rebarba de Poisson — Ocorre quando o alongamento lateral do material próximo a uma borda de corte forma uma projeção fina em forma de flange.

- Rebarba de corte — Aparece quando uma ferramenta de corte separa o material de forma desigual, deixando saliências afiadas ou irregulares.

- Broca secundária — Pequenos remanescentes formados durante um processo de rebarbação incompleto ou impróprio.

- Rebarba de tubulação — Uma broca oca vista ao longo de orifícios perfurados ou estruturas tubulares onde os cavacos permanecem presos dentro do furo.

- Rebarba térmica — Um resíduo ou escória induzida pelo calor que aparece após o corte a plasma, laser ou chama.

Até mesmo rebarbas microscópicas podem causar desalinhamento, defeitos de superfície ou pontos de tensão localizados que reduzem a resistência à fadiga. No revestimento e no revestimento, eles interrompem a uniformidade da superfície e evitam a adesão adequada, causando corrosão ou defeitos de acabamento.

Por que a rebarbação automatizada é importante

A rebarbação manual — seja por lima, pastilha abrasiva ou ferramenta de moagem — sempre foi uma solução de acabamento, mas traz inconsistência, fadiga e altos custos de mão de obra.

As máquinas de rebarbação automatizadas eliminam essas variáveis. Usando módulos mecânicos controlados com precisão, eles oferecem qualidade de borda repetível, reduzem os riscos de lesões e encurtam os ciclos de produção.

Sistemas modernos de fabricantes como a Evotec empregam tecnologias como Controle automatizado de abrasivos (AbrasiveSync) e Recuperação inteligente de parâmetros (Parameta) para ajustar a pressão abrasiva, o rastreamento da correia e a taxa de avanço, garantindo que cada peça seja finalizada com o mesmo padrão de precisão.

Como as máquinas de rebarbação lidam com rebarbas

As máquinas automatizadas removem as rebarbas por meio de uma combinação de ações mecânicas, pneumáticas ou vibratórias, dependendo da geometria da rebarba, da dureza e do material da peça.

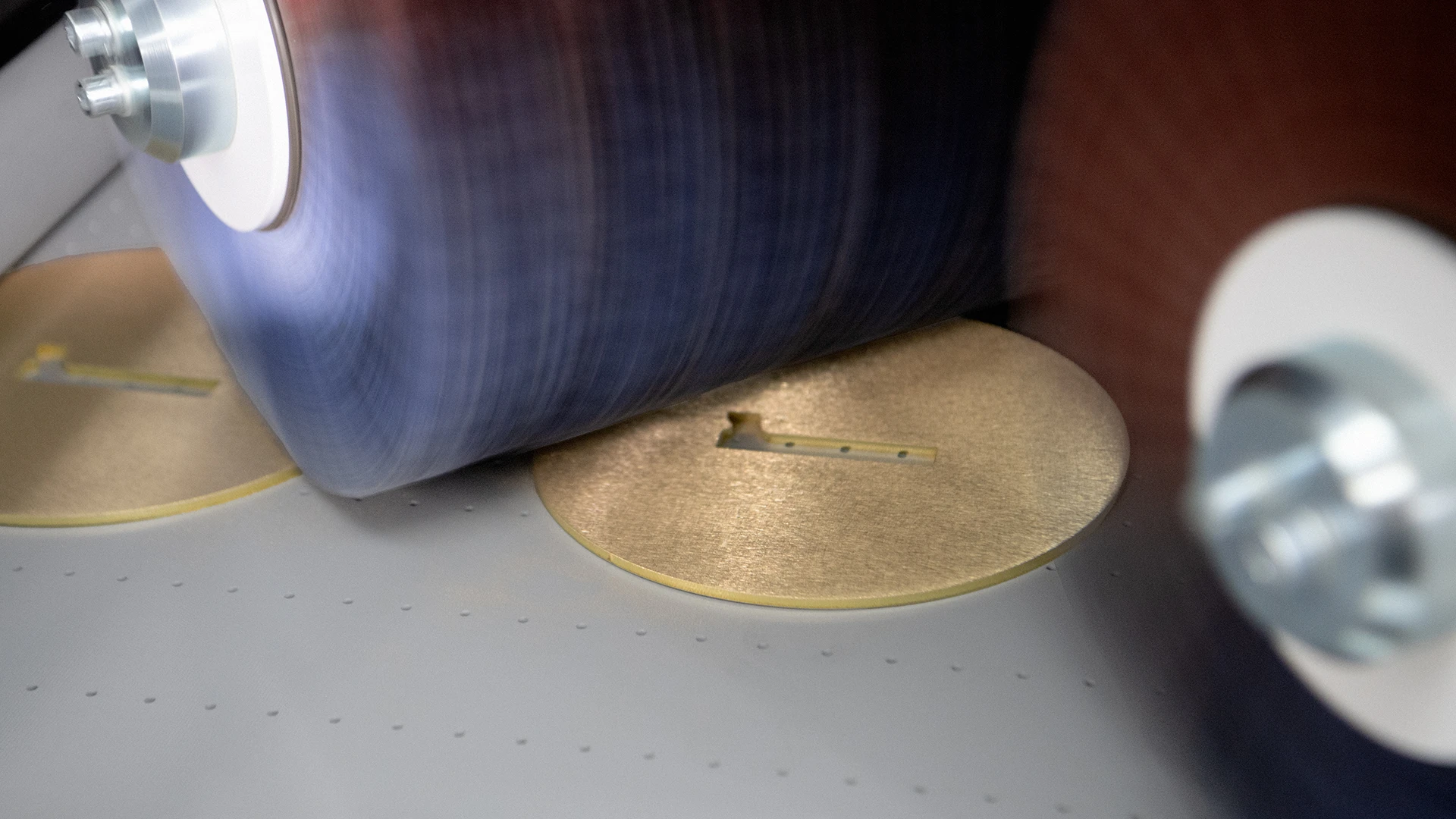

- Moagem (módulos de cabeça de tambor) — Usa correias abrasivas largas para remover rebarbas pesadas de capotamento ou corte. A pressão da correia e o tamanho do grão do tambor determinam a profundidade da remoção do material e a uniformidade do acabamento superficial.

- Escovas rotativas e superiores — As escovas multidirecionais giram e oscilam para eliminar rebarbas laterais e internas, obtendo consistência Arredondamento de bordas R2+ mantendo uma integridade nítida das características.

- Rebarbação vibratória — Envolve o tombamento de peças pequenas em meio abrasivo para rebarbação uniforme e suavização da superfície, ideal para acabamento em massa de componentes pequenos.

- Ferramentas ultrassônicas ou pneumáticas — Manuseie geometrias delicadas e peças de precisão onde o contato mecânico deve ser minimizado.

Parâmetros do processo, como velocidade do tambor, pressão da escova, e taxa de alimentação do transportador defina o equilíbrio entre o rendimento e a qualidade do acabamento. Um transportador mais lento permite um contato abrasivo mais longo para um acabamento superficial mais fino, enquanto velocidades mais altas aumentam a produtividade em estágios de rebarbação acidentada.

Configurações da máquina e estabilidade da peça

A eficiência da rebarbação depende não apenas do processo abrasivo, mas também da retenção da peça e do design geral do sistema.

- Sistemas de tambor de cabeça única — Adequado para rebarbação e deslaqueamento de uso geral.

- Configurações de cabeça dupla ou tripla — Combine módulos de lixamento e escovação para operações sequenciais — rebarbação, arredondamento de bordas e acabamento de superfície — em uma única passagem.

- Vácuo e retenção magnética (EvoFlow AirLock e MagniLock) — Proteja as peças durante o processamento, evitando vibrações ou deslizamentos e garantindo resultados consistentes em materiais ferrosos e não ferrosos.

- Sistemas de extração úmida (HydroDust 2.0) — Essenciais para o processamento de alumínio e aço inoxidável, os coletores úmidos evitam a ignição por poeira, removem partículas transportadas pelo ar e prolongam a vida útil do abrasivo mantendo um ambiente operacional limpo.

Sistemas como SDR EdgeX e SurfeX SRS integre vários estágios de acabamento — cabeças de tambor para remoção de rebarbas, escovas para arredondar bordas e uma cabeça final para refinamento da superfície — permitindo a preparação completa da peça em um processo contínuo.

Vantagens da rebarbação automatizada

- Qualidade consistente — O controle automatizado de abrasivos e as funções inteligentes de recuperação garantem resultados repetíveis em todos os lotes.

- Precisão e segurança — Módulos servo-controlados e sistemas de monitoramento inteligentes minimizam o risco do operador e garantem alta precisão de tolerância.

- Eficiência trabalhista e energética — O consumo de energia até 30% menor e o controle de um único operador reduzem os custos operacionais gerais.

- Desempenho downstream aprimorado — Bordas arredondadas e sem óxido melhoram a adesão da tinta, a qualidade da solda e a montagem.

- Segurança ambiental — Sistemas integrados de extração úmida e gerenciamento de poeira promovem um espaço de trabalho mais limpo e seguro.

Selecionando o sistema de rebarbação correto

A escolha de uma rebarbadora exige a avaliação da geometria da peça, do tipo de material, do tamanho da rebarba e dos requisitos de acabamento.

Por exemplo:

- Remoção de escória pesada exige sistemas como SlagMaster HS, com um módulo Slag Hammer para pré-tratar peças cortadas por chama ou plasma.

- Acabamento visual e de granulação linear beneficie de Surfex SRS, que oferece uma textura escovada uniforme.

- Arredondamento de bordas R2+ e acabamento não direcional são melhor alcançados com SDR EdgeX, combinando escovas de tambor, tampo e rotativas para um refinamento completo.

A configuração correta garante uma produção consistente, reduz o retrabalho e suporta maior produtividade — todos fatores críticos na manufatura enxuta.

A remoção de rebarbas não é apenas uma etapa final — é um processo preciso que determina a confiabilidade, a estética e a segurança do produto. Os sistemas de rebarbação automatizados evoluíram para plataformas inteligentes e multifuncionais que combinam precisão de alta velocidade com controle em tempo real. Para fabricantes que buscam uma produção mais enxuta, segura e consistente, investir em uma solução de acabamento avançada é mais do que uma atualização — é um aumento na eficiência que fortalece.

Perguntas frequentes

1. Qual processo remove as rebarbas das peças cortadas a laser com mais eficiência?

As bordas cortadas a laser normalmente requerem combinações de tambor de lixar e pincel para remover escória e óxido, seguidas de arredondamento das bordas para melhorar a adesão da tinta.

2. Como decido entre sistemas úmidos e secos?

Os sistemas úmidos são recomendados para alumínio e aço inoxidável para eliminar os riscos de incêndio relacionados à poeira, enquanto os sistemas secos funcionam bem para aço macio e carbono.

3. O que é arredondamento de bordas R2+ e por que isso é importante?

O arredondamento de borda R2+ se refere a um raio controlado de mais de 2 mm ao longo da borda, melhorando a segurança, a durabilidade e o desempenho do revestimento em peças acabadas.

4. Com que frequência os abrasivos devem ser substituídos?

Com a Evotec EvoGrit 3.0, a vida útil do abrasivo é estendida até 38% a mais do que a mídia convencional, minimizando a frequência de substituição e o tempo de inatividade.

Experimente a próxima geração de acabamentos com a Evotec.

Explore o EdgeX, SurfeX, e SlagMaster série em nosso site ou entre em contato com nossa equipe técnica para agendar uma demonstração ao vivo e descobrir como a automação pode redefinir sua vantagem.