Tipi di sbavature e modalità di gestione delle sbavatrici

Le sbavature sono inevitabili nella moderna lavorazione dei metalli. Che si tratti di taglio laser, fresatura, punzonatura o foratura, questi piccoli bordi rialzati o frammenti residui possono compromettere l'aderenza del pezzo, l'adesione del rivestimento e le prestazioni complessive del prodotto. Se non trattate, le sbavature possono inoltre comportare rischi per la sicurezza e accelerare l'usura dei componenti. Comprendere i diversi tipi di bave e il modo in cui i sistemi di sbavatura automatici le rimuovono è essenziale per ottenere una qualità costante, soddisfare gli standard industriali e ottimizzare i processi a valle.

Conclusioni chiave

Tipi comuni di sbavature

Le bave si formano quando il materiale si deforma anziché tagliarsi in modo netto durante la lavorazione. L'identificazione del tipo determina quale processo di rimozione sarà più efficace.

- Fresa ribaltabile — Causato dalla deformazione quando il materiale si piega anziché rompersi in modo netto, lasciando un bordo arricciato.

- Poisson Burr — Si verifica quando lo stiramento laterale del materiale vicino a un bordo tagliato forma una sottile proiezione simile a una flangia.

- Fresa da taglio — Appare quando un utensile da taglio separa il materiale in modo non uniforme, lasciando sporgenze taglienti o irregolari.

- Fresa secondaria — Piccoli residui formati durante un processo di sbavatura incompleto o improprio.

- Burr per tubi — Una fresa cava vista lungo fori o elementi tubolari in cui i trucioli rimangono attaccati all'interno del foro.

- Fresa termica — Un residuo o una scoria indotta dal calore che appare dopo il taglio al plasma, al laser o alla fiamma.

Anche le sbavature microscopiche possono causare disallineamenti, difetti superficiali o punti di stress localizzati che riducono la resistenza alla fatica. Nel rivestimento e nella placcatura, interrompono l'uniformità della superficie e impediscono una corretta adesione, provocando corrosione o difetti di finitura.

Perché la sbavatura automatica è importante

La sbavatura manuale, che si tratti di lima, tampone abrasivo o utensile di levigatura, è stata a lungo una soluzione di finitura, ma comporta incongruenze, affaticamento e costi di manodopera elevati.

Le sbavatrici automatiche eliminano queste variabili. Utilizzando moduli meccanici controllati con precisione, offrono una qualità dei bordi ripetibile, riducono i rischi di lesioni e abbreviano i cicli di produzione.

I sistemi moderni di produttori come Evotec utilizzano tecnologie come Controllo automatico dell'abrasivo (AbrasiveSync) e Richiamo intelligente dei parametri (Parameta) per regolare con precisione la pressione abrasiva, il tracciamento del nastro e la velocità di avanzamento, assicurando che ogni pezzo sia rifinito secondo lo stesso standard di precisione.

Come le macchine sbavatrici gestiscono le sbavature

Le macchine automatiche rimuovono le bave attraverso una combinazione di azioni meccaniche, pneumatiche o vibratorie, a seconda della geometria della bava, della durezza e del materiale del pezzo.

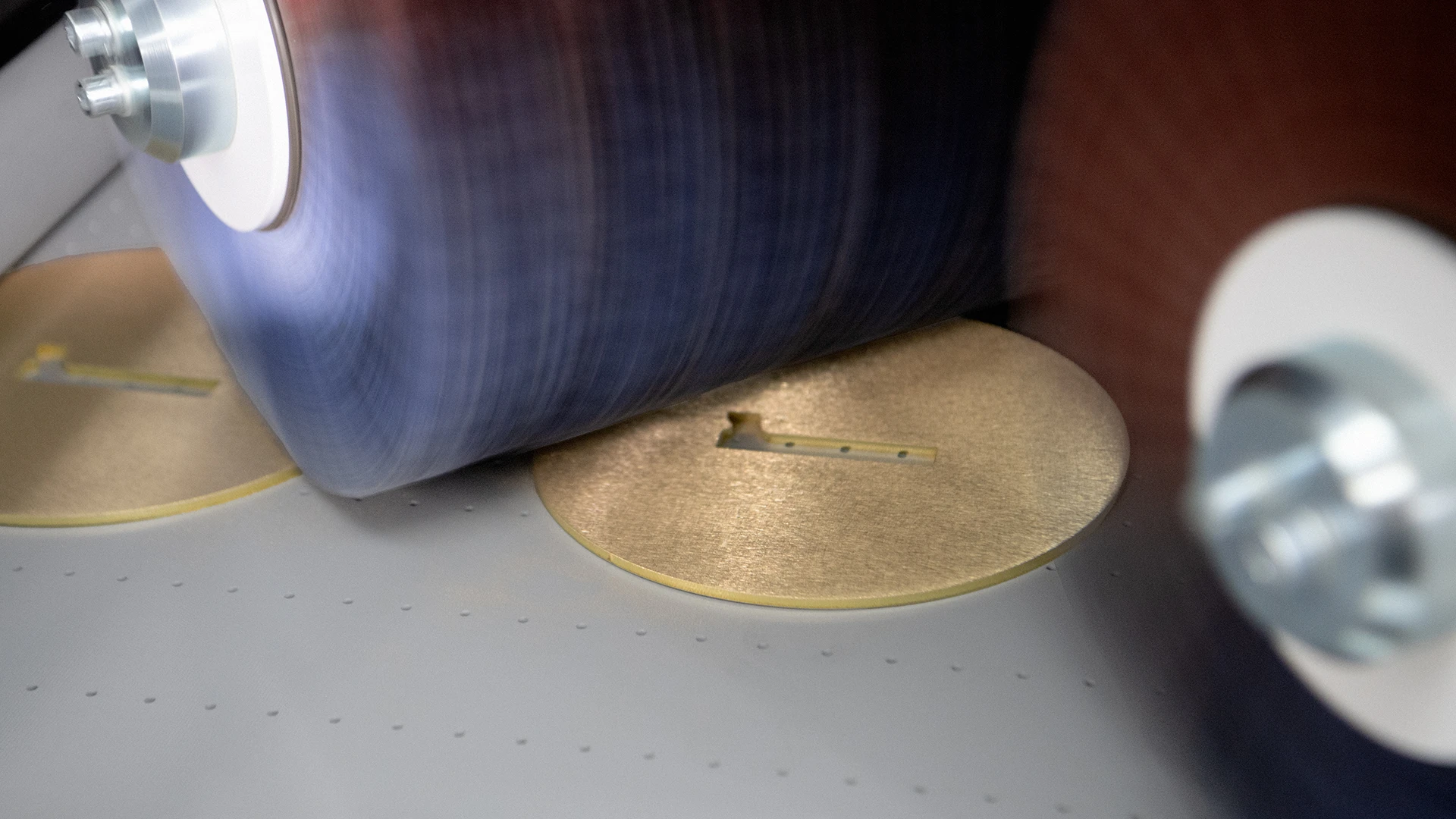

- Rettifica (moduli con testa a tamburo) — Utilizza nastri abrasivi larghi per rimuovere le pesanti bave da ribaltamento o da taglio. La pressione del nastro e la dimensione della grana del tamburo determinano la profondità di asportazione del materiale e l'uniformità della finitura superficiale.

- Spazzole rotative e superiori — Le spazzole multidirezionali ruotano e oscillano per eliminare le sbavature laterali e interne, ottenendo risultati costanti Arrotondamento dei bordi R2+ pur mantenendo una nitida integrità delle funzionalità.

- Sbavatura vibratoria — Implica la burattatura di piccole parti in mezzi abrasivi per una sbavatura uniforme e una levigatura superficiale, ideale per la finitura in massa di componenti di piccole dimensioni.

- Utensili ad ultrasuoni o pneumatici — Manipolare geometrie delicate e parti di precisione in cui il contatto meccanico deve essere ridotto al minimo.

Parametri di processo come velocità del tamburo, pressione della spazzolae velocità di avanzamento del trasportatore definire l'equilibrio tra produttività e qualità della finitura. Un trasportatore più lento consente un contatto abrasivo più lungo per una finitura superficiale più fine, mentre velocità più elevate aumentano la produttività nelle fasi di sbavatura ruvida.

Configurazioni della macchina e stabilità del pezzo

L'efficienza della sbavatura dipende non solo dal processo abrasivo, ma anche dalla ritenzione del pezzo e dalla progettazione complessiva del sistema.

- Sistemi a tamburo a testa singola — Adatto per sbavature e descorie per uso generico.

- Configurazioni a doppia o tripla testa — Combina moduli di levigatura e spazzolatura per operazioni sequenziali (sbavatura, arrotondamento dei bordi e finitura superficiale) in un'unica passata.

- Ritenzione magnetica e sottovuoto (EvoFlow AirLock e MagniLock) — Proteggi i pezzi durante la lavorazione, prevenendo vibrazioni o slittamenti e garantendo risultati costanti su materiali ferrosi e non ferrosi.

- Sistemi di estrazione a umido (HydroDust 2.0) — Essenziali per la lavorazione dell'alluminio e dell'acciaio inossidabile, i collettori a umido impediscono l'accensione della polvere, rimuovono le particelle sospese nell'aria e prolungano la durata dell'abrasivo mantenendo un ambiente operativo pulito.

Sistemi come EdgeX SDR e Surfex SRS integrano più fasi di finitura: teste a tamburo per la rimozione delle sbavature, spazzole per l'arrotondamento dei bordi e una testa finale per la rifinitura della superficie, consentendo la preparazione completa delle parti in un unico processo continuo.

Vantaggi della sbavatura automatica

- Qualità costante — Il controllo automatico dell'abrasivo e le funzioni di richiamo intelligenti garantiscono risultati ripetibili su tutti i lotti.

- Precisione e sicurezza — I moduli servocomandati e i sistemi di monitoraggio intelligenti riducono al minimo il rischio dell'operatore garantendo al contempo un'elevata precisione di tolleranza.

- Manodopera ed efficienza energetica — Riduzione del consumo energetico fino al 30% e controllo da parte di un solo operatore riducono i costi operativi complessivi.

- Prestazioni downstream migliorate — I bordi arrotondati e privi di ossido migliorano l'adesione della vernice, la qualità della saldatura e il montaggio.

- Sicurezza ambientale — I sistemi integrati di aspirazione e gestione della polvere favoriscono uno spazio di lavoro più pulito e sicuro.

Scelta del giusto sistema di sbavatura

La scelta di una sbavatrice richiede la valutazione della geometria del pezzo, del tipo di materiale, delle dimensioni della fresa e dei requisiti di finitura.

Ad esempio:

- Rimozione di scorie pesanti richiede sistemi come SlagMaster HS, dotato di un modulo Slag Hammer per pretrattare parti tagliate a fiamma o al plasma.

- Finitura lineare e visiva beneficiare di Surfex SRS, che offre una texture spazzolata uniforme.

- Arrotondamento dei bordi R2+ e finitura non direzionale si ottengono al meglio con EdgeX SDR, combinando spazzole a tamburo, superiore e rotante per una rifinitura completa.

La giusta configurazione garantisce una produzione costante, riduce le rilavorazioni e supporta una maggiore produttività, tutti fattori critici nella produzione snella.

La rimozione delle sbavature non è solo una fase di finitura: è un processo di precisione che determina l'affidabilità, l'estetica e la sicurezza del prodotto. I sistemi di sbavatura automatizzati si sono evoluti in piattaforme intelligenti e multifunzionali che combinano precisione ad alta velocità con controllo in tempo reale. Per i produttori che puntano a una produzione più snella, sicura e coerente, investire in una soluzione di finitura avanzata è più di un upgrade: è un aumento di efficienza che potenzia.

FAQs

1. Quale processo rimuove le sbavature dai pezzi tagliati al laser nel modo più efficace?

I bordi tagliati al laser richiedono in genere una combinazione di rullo e spazzola per rimuovere scorie e ossido, seguiti dall'arrotondamento dei bordi per migliorare l'adesione della vernice.

2. Come faccio a decidere tra sistemi a umido e a secco?

I sistemi a umido sono consigliati per l'alluminio e l'acciaio inossidabile per eliminare i rischi di incendio legati alla polvere, mentre i sistemi a secco funzionano bene per l'acciaio dolce e al carbonio.

3. Cos'è l'arrotondamento dei bordi R2+ e perché è importante?

L'arrotondamento dei bordi R2+ si riferisce a un raggio controllato di oltre 2 mm lungo il bordo, che migliora la sicurezza, la durata e le prestazioni di rivestimento sui pezzi finiti.

4. Con che frequenza devono essere sostituiti gli abrasivi?

Con Evotec EvoGrit 3.0, la durata dell'abrasivo è estesa fino al 38% in più rispetto ai supporti convenzionali, riducendo al minimo la frequenza di sostituzione e i tempi di fermo.

Prova la finitura di nuova generazione con Evotec.

Esplora il Bordo X, Surfexe Slag Master serie sul nostro sito Web o contatta il nostro team tecnico per programmare una demo dal vivo e scoprire come l'automazione può ridefinire il tuo vantaggio.