Tipos de rebabas y cómo las manejan las máquinas desbarbadoras

Las rebabas son inevitables en la fabricación moderna de metales. Ya se trate del corte por láser, el fresado, el punzonado o el taladrado, estos pequeños bordes elevados o fragmentos residuales pueden comprometer el ajuste de la pieza, la adhesión del revestimiento y el rendimiento general del producto. Si no se tratan, las rebabas también pueden suponer un riesgo para la seguridad y acelerar el desgaste de los componentes. Comprender los diferentes tipos de rebabas y la forma en que los sistemas automatizados de desbarbado las eliminan es esencial para lograr una calidad uniforme, cumplir con los estándares industriales y optimizar los procesos posteriores.

Conclusiones clave

Tipos comunes de rebabas

Las rebabas se forman cuando el material se deforma en lugar de cortarse limpiamente durante el mecanizado. La identificación de su tipo determina qué proceso de eliminación será más eficaz.

- Fresa enrollable — Se produce por la deformación cuando el material se dobla en lugar de romperse limpiamente, dejando un borde rizado.

- Poisson Burr — Se produce cuando el estiramiento lateral del material cerca de un borde cortado forma una proyección delgada en forma de brida.

- Rebaba de corte — Aparece cuando una herramienta de corte separa el material de manera desigual, dejando protuberancias afiladas o irregulares.

- Rebaba secundaria — Pequeños restos formados durante un proceso de desbarbado incompleto o incorrecto.

- Rebaba de tubo — Una fresa hueca que se ve a lo largo de los orificios perforados o elementos tubulares donde las astillas permanecen adheridas dentro del orificio.

- Fresa térmica — Un residuo o escoria inducido por el calor que aparece después del corte con plasma, láser o llama.

Incluso las rebabas microscópicas pueden provocar desalineaciones, defectos en la superficie o puntos de tensión localizados que reducen la resistencia a la fatiga. En el revestimiento y el enchapado, interrumpen la uniformidad de la superficie e impiden una adhesión adecuada, lo que provoca corrosión o defectos de acabado.

Por qué es importante el desbarbado automatizado

El desbarbado manual, ya sea con una lima, una almohadilla abrasiva o una herramienta de pulido, ha sido durante mucho tiempo una solución de acabado, pero conlleva inconsistencia, fatiga y altos costos de mano de obra.

Las máquinas desbarbadoras automatizadas eliminan estas variables. Al utilizar módulos mecánicos controlados con precisión, ofrecen una calidad de borde repetible, reducen el riesgo de lesiones y acortan los ciclos de producción.

Los sistemas modernos de fabricantes como Evotec emplean tecnologías como Control de abrasión automatizado (AbrasiveSync) y Recuperación inteligente de parámetros (Parameta) para ajustar con precisión la presión abrasiva, el seguimiento de la correa y la velocidad de avance, garantizando que cada pieza tenga un acabado con el mismo estándar de precisión.

Cómo manejan las rebabas las máquinas desbarbadoras

Las máquinas automatizadas eliminan las rebabas mediante una combinación de acciones mecánicas, neumáticas o vibratorias, según la geometría de las rebabas, la dureza y el material de la pieza.

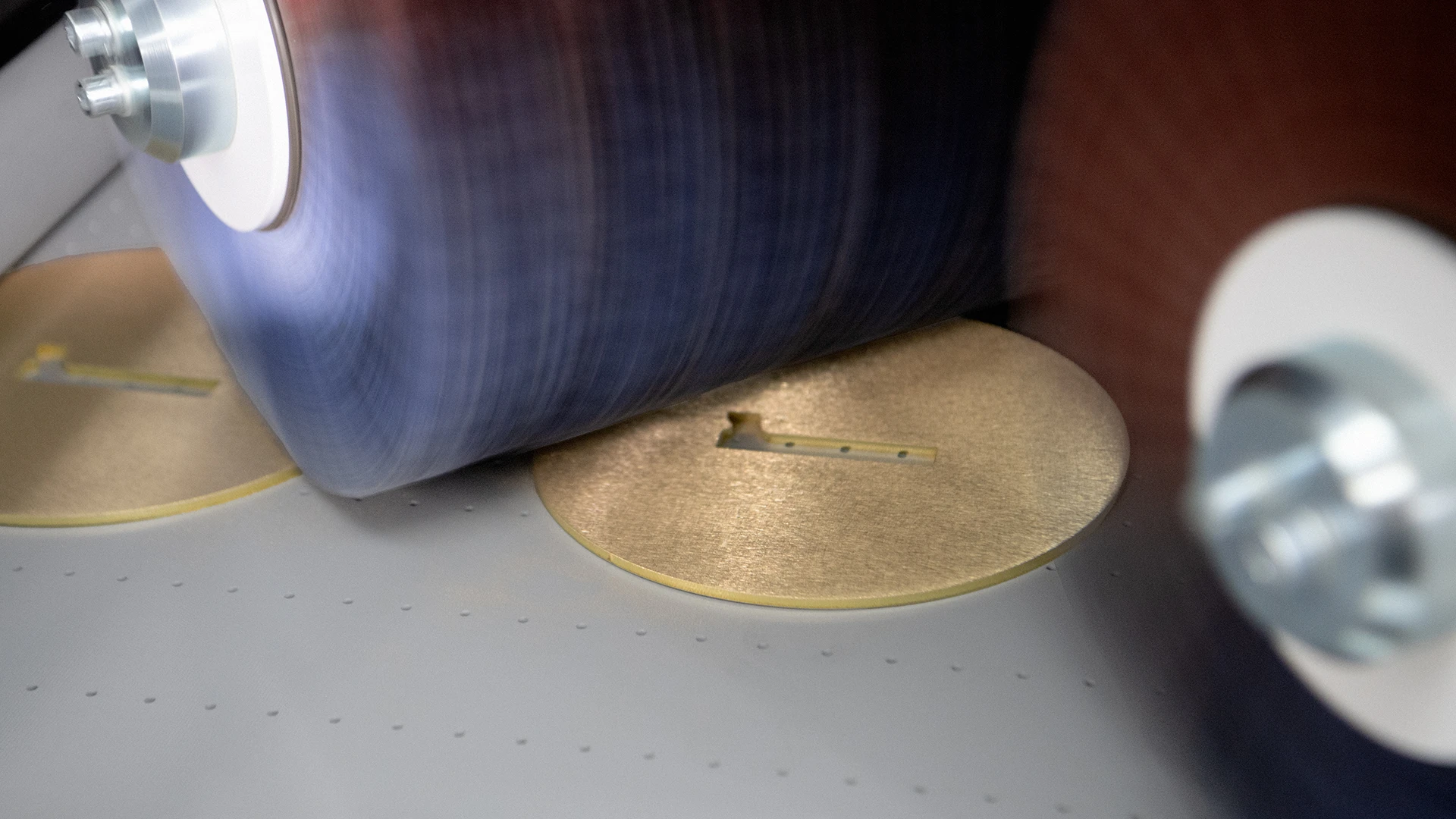

- Rectificado (módulos de cabezales de tambor) — Utiliza bandas abrasivas anchas para eliminar las rebabas pesadas que se enrollan o se cortan. La presión de la correa del tambor y el tamaño del grano determinan la profundidad de extracción del material y la uniformidad del acabado de la superficie.

- Cepillos giratorios y superiores — Los cepillos multidireccionales giran y oscilan para eliminar las rebabas laterales e internas, logrando una consistencia uniforme Redondeo de bordes R2+ manteniendo una integridad nítida de las funciones.

- Desbarbado vibratorio — Implica voltear piezas pequeñas en medios abrasivos para desbarbar y alisar la superficie de manera uniforme, lo que resulta ideal para el acabado en masa de componentes pequeños.

- Herramientas ultrasónicas o neumáticas — Maneje geometrías delicadas y piezas de precisión donde se debe minimizar el contacto mecánico.

Parámetros de proceso como velocidad del tambor, presión del cepillo, y velocidad de alimentación del transportador defina el equilibrio entre el rendimiento y la calidad del acabado. Un transportador más lento permite un contacto abrasivo más prolongado para lograr un acabado superficial más fino, mientras que las velocidades más altas mejoran la productividad en las etapas de desbarbado rugoso.

Configuraciones de máquinas y estabilidad de la pieza

La eficiencia del desbarbado depende no solo del proceso abrasivo, sino también de la retención de la pieza y del diseño general del sistema.

- Sistemas de tambores de un solo cabezal — Apto para desbarbar y eliminar escorias de uso general.

- Configuraciones de dos o tres cabezales — Combine los módulos de lijado y cepillado para operaciones secuenciales (desbarbado, redondeo de bordes y acabado de superficies) en una sola pasada.

- Retención magnética y de vacío (evoFlow AirLock y MagniLock) — Asegure las piezas de trabajo durante el procesamiento, evitando vibraciones o deslizamientos y garantizando resultados consistentes en materiales ferrosos y no ferrosos.

- Sistemas de extracción húmeda (HydroDust 2.0) — Esenciales para el procesamiento de aluminio y acero inoxidable, los colectores húmedos evitan la ignición del polvo, eliminan las partículas suspendidas en el aire y prolongan la vida útil del abrasivo al mantener un entorno operativo limpio.

Sistemas como SDR EdgeX y Surfex SRS integran varias etapas de acabado (cabezales de tambor para eliminar rebabas, cepillos para redondear los bordes y un cabezal final para el refinamiento de la superficie), lo que permite la preparación completa de las piezas en un proceso continuo.

Ventajas del desbarbado automático

- Calidad constante — El control automático de abrasivos y las funciones inteligentes de recuperación garantizan resultados repetibles en todos los lotes.

- Precisión y seguridad — Los módulos servocontrolados y los sistemas de monitoreo inteligentes minimizan el riesgo del operador al tiempo que garantizan una alta precisión de tolerancia.

- Eficiencia laboral y energética — Hasta un 30% menos de consumo de energía y el control de un solo operador reducen los costos operativos generales.

- Rendimiento descendente mejorado — Los bordes redondeados y libres de óxido mejoran la adhesión de la pintura, la calidad de la soldadura y el ajuste del ensamblaje.

- Seguridad ambiental — Los sistemas integrados de extracción húmeda y gestión del polvo promueven un espacio de trabajo más limpio y seguro.

Selección del sistema de desbarbado adecuado

La elección de una máquina desbarbadora requiere evaluar la geometría de la pieza, el tipo de material, el tamaño de las fresas y los requisitos de acabado.

Por ejemplo:

- Eliminación de escoria pesada exige sistemas como SlagMaster HS, con un módulo Slag Hammer para pretratar las piezas cortadas con llama o plasma.

- Acabado visual y de grano lineal benefíciese de Surfex SRS, que proporciona una textura cepillada uniforme.

- Redondeo de bordes R2+ y acabado no direccional se logran mejor con SDR EdgeX, que combina cepillos de tambor, de tapa y giratorios para lograr un refinamiento integral.

La configuración correcta garantiza una producción uniforme, reduce el reprocesamiento y admite un mayor rendimiento, todos ellos factores críticos en la fabricación ajustada.

La eliminación de rebabas no es solo un paso final, es un proceso de precisión que determina la confiabilidad, la estética y la seguridad del producto. Los sistemas de desbarbado automatizados se han convertido en plataformas inteligentes y multifuncionales que combinan una precisión de alta velocidad con un control en tiempo real. Para los fabricantes que se esfuerzan por lograr una producción más eficiente, segura y uniforme, invertir en una solución de acabado avanzada es más que una mejora: es un aumento de la eficiencia que potencia.

Preguntas frecuentes

1. ¿Qué proceso elimina las rebabas de las piezas cortadas con láser de forma más eficaz?

Los bordes cortados con láser generalmente requieren combinaciones de tambor de lijado y brocha para eliminar la escoria y el óxido, seguidas de un redondeo de bordes para mejorar la adhesión de la pintura.

2. ¿Cómo decido entre sistemas húmedos y secos?

Se recomiendan los sistemas húmedos para el aluminio y el acero inoxidable para eliminar los riesgos de incendio relacionados con el polvo, mientras que los sistemas secos funcionan bien para el acero dulce y al carbono.

3. ¿Qué es el redondeo de bordes del R2+ y por qué es importante?

El redondeo de bordes R2+ se refiere a un radio controlado de más de 2 mm a lo largo del borde, lo que mejora la seguridad, la durabilidad y el rendimiento del recubrimiento en las piezas terminadas.

4. ¿Con qué frecuencia se deben reemplazar los abrasivos?

Con Evotec EvoGrit 3.0, la vida útil de los abrasivos se prolonga hasta un 38% más que los medios convencionales, lo que minimiza la frecuencia de reemplazo y el tiempo de inactividad.

Disfrute de un acabado de última generación con Evotec.

Explore el EdgeX, Surfex, y Maestro de la escoria series en nuestro sitio web o contacta con nuestro equipo técnico para programar una demostración en vivo y descubrir cómo la automatización puede redefinir su ventaja.