Arten von Graten und wie Entgratmaschinen damit umgehen

Roste sind in der modernen Metallherstellung unvermeidlich. Ob beim Laserschneiden, Fräsen, Stanzen oder Bohren — these little, increased kanten or restparts can affect the shape of the parts, the haftung of coat and the total performance of the products. Unused also can show security risks and acerate the verschleiß of the parts. Um eine gleichbleibende Qualität zu erreichen, Industriestandards zu erfüllen und nachgelagerte Prozesse zu optimieren, ist es unerlässlich, die verschiedenen Arten von Graten zu verstehen und zu wissen, wie sie automatische Entgratsysteme entfernen.

Wichtige Erkenntnisse

Gängige Arten von Graten

Grate entstehen, wenn sich das Material verformt, und nicht, wenn es während der Bearbeitung sauber wird. The identification their type determined, which entfernung process is am effiecient.

- Roll-Over Grat — Is through deformation, if the material is verbiegt, statt clean abzubrechen, sodass eine gewellte Kante zurückbleibt.

- Poisson Burr — Tritt auf, wenn die seitliche Dehnung des Materials in der Nähe einer Schnittkante einen dünnen, flanschartigen Vorsprung bildet.

- Großartig abschneiden — Tritt auf, wenn ein Schneidwerkzeug das Material ungleichmäßig trennt und scharfe oder zerlumpte Überstände zurückbleibt.

- Sekundärer Grat — Kleine Reste, die bei einem unvollständigen oder unsachgemäßen Entgratvorgang entstanden sind.

- Rohrfräser — Ein hohler Grat, der entlang gebohrter Löcher oder röhrenförmiger Strukturen zu sehen ist, an denen die Späne in der Bohrung haften bleiben.

- Thermischer Grat — hitzebedingter Rückstand oder Schlacke, der nach dem Plasma-, Laser- oder Brennschneiden entsteht.

Selbst mikroskopische Gitter können zu Fehlausrichtungen, Oberflächendefekten oder lokalisierten Spannungspunkten führen, die die Dauerfestigkeit verringern. Beim Beschichten und Plattieren stören sie die Gleichmäßigkeit der Oberfläche und verhindern eine korrekte Haftung, was zu Korrosion oder Oberflächendefekten führt.

Warum automatisiertes Entgraten wichtig ist

Manuelles Engraten — ob mit Feile, Schleifpad oder Schleifwerkzeug — is since long a solution for the end editing, but but to inconsistences, damage and high work costs.

Automatisierte Entgratmaschinen eliminieren diese Variablen. Mithilfe von präzisen gesteuerten mechanischen Modulen sorgen sie für eine wiederholbare Kantenqualität, reduzieren das Verletzungsrisiko und verkürzen die Produktionszyklen.

Moderne Systeme von Herstellern wie Evotec verwenden Technologien wie Automatisierte Schleifmittelkontrolle (AbrasiveSync) und Intelligenter Parameterabruf (Parameter) zur Feinabstimmung des Schleifdrucks, der Bandführung und der Vorschubgeschwindigkeit — um sicherzustellen, dass jedes Werkstück mit dem gleichen Präzisionsstandard bearbeitet wird.

Wie entgratmaschinen mit Rasen umgehen

Automatic Machines remove Grate by a combination of mechanic, pneumatic or vibrating effects, you after grate geometry, hardness and werkstückmaterial.

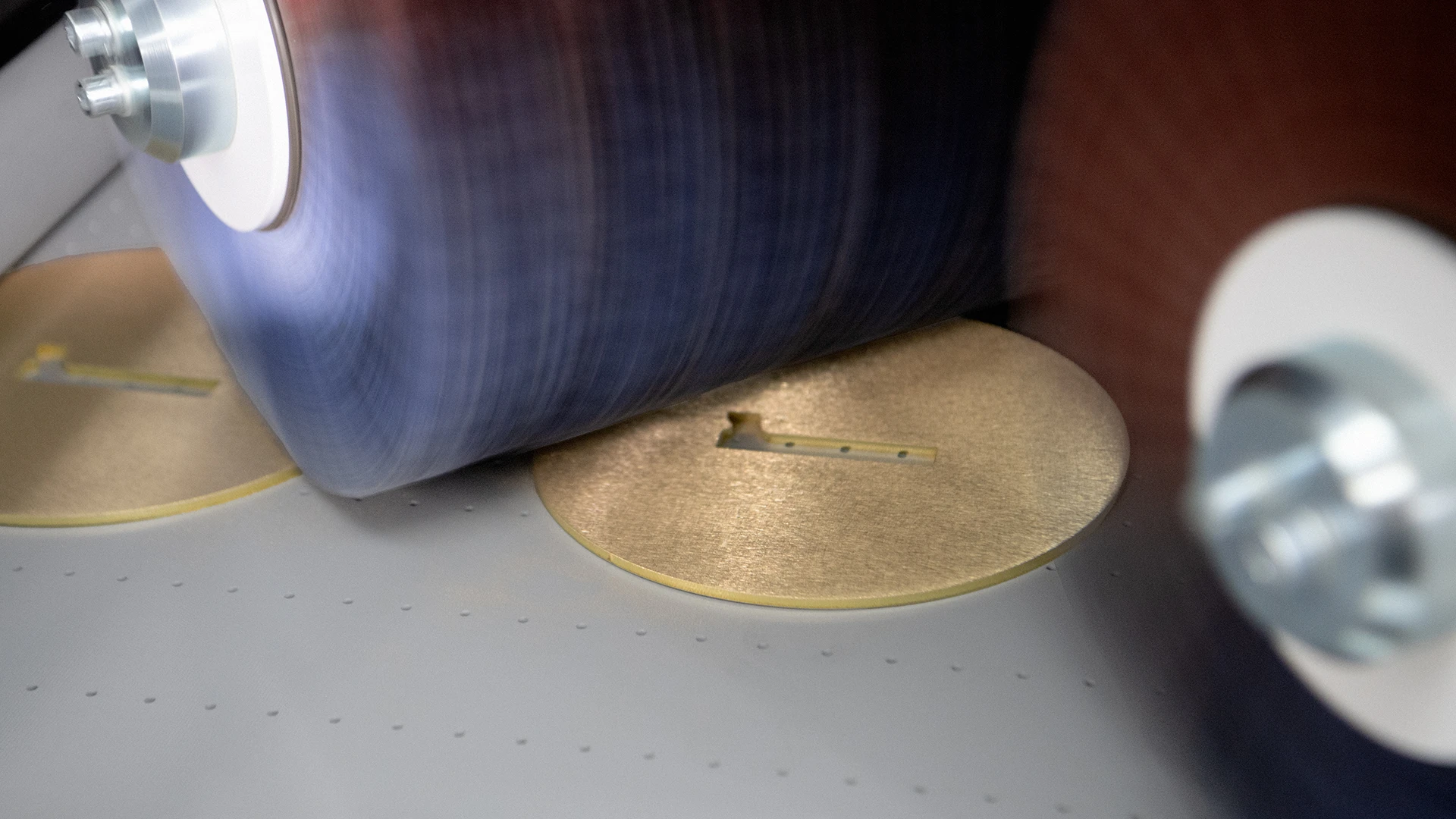

- Schleifen (Trommelkopfmodul) — used width schleifbands, to remove high overschlag or cutting grid. The bandpressure and the kornsize of the drum determine the depth of material access and the equal of surface beschaffenheit.

- Dreh- und Oberbürsten — Multidirektionale Bürsten drehen und oszillieren, um seitliche und interne Risse zu vermeiden und eine gleichmäßige R2+-Kantenverrundung unter Beibehaltung der scharfen Merkmalsintegrität.

- Vibrationsentgaser — Zum gleichmäßigen Entgraten und Glätten von kleinen Teilen in abrasiven Medien werden kleine Teile ummelt — ideal für die Gleitschleifbearbeitung kleiner Bauteile.

- Ultraschall- oder Pneumatikwerkzeuge — Treature Sensitive Geometria and precision parts, when the mechanical contact must be minimiert.

Prozessparameter wie Trommeldrehzahl, Bürstendruck, und Fördergeschwindigkeit define the balance between diameter and surface quality. Ein langgezogener Förderband ermöglicht einen längeren Schleifmittelkontakt für eine feinere Oberflächenbehandlung, wodurch die Produktivität bei höheren Geschwindigkeiten erhöht wird.

Maschinenkonfigurationen und Werkstückstabilität

The efficiency of the entgratens depends not only from schleifprocess, but also also from the werkstück halterung and the total system construction.

- Einkopf-Trommelsysteme — Geeignet für allgemeines Entgraten und Entschlacken.

- Dual- oder Tri-Head-Konfigurationen — Combinate the schleif and brush modules for aufeinanderfolgende workgänge — entgraten, kantenverrunden and surface treatment — in einem einzigen Arbeitsgang.

- Vakuum und magnetische Halterung (EvoFlow AirLock & MagniLock) — Save the parts during the processing, prevent vibrations or rutschen and ensure the equal results, both in iron and also non-iron works.

- Nassextraktionssysteme (HydroDust 2.0) — Unverzichtbar for the processing of aluminium and stainless steel, prevent nassabscheider the inflammation of dust, remove partikel in the air and extends the life of the schleifgerät, through they provide a clean operation environment.

Systeme wie EdgeX SDR und SurfeX SRS Integrated several end process levels — drum heads to remove of iron, bürsten for cantenaround and an end head to surface handling — and allow the complete work preparation in a continuously process.

Benefits des automatisierten Entgratens

- Gleichbleibende Qualität — Automatisierte Schleifmittelkontrolle und intelligente Rückruffunktionen sorgen für wiederholbare Ergebnisse über Charges hinweg.

- Precision and Safety — Servogesteuerte Module und intelligente Überwachungssysteme minimieren das Bedienerrisiko und gewährleisten gleichzeitig eine hohe Toleranzgenauigkeit.

- Work and Energy efficiency — Bis zu 30% geringerer Energieverbrauch und die Steuerung durch einen einzigen Operator senken die Gesamtbetriebskosten.

- Verbesserte Downstream-Leistung — Abgerundete, oxidfreie Kanten verbessern die Lackhaftung, die Schweißqualität und die Montagefähigkeit.

- Safety in the environment — Integrierte Nassabsaug- und Staubmanagementsysteme sorgen für einen saubereren und sichereren Arbeitsplatz.

Auswahl des richtigen Entgratsystems

Bei der Auswahl einer Entgratmaschine müssen die Teilegeometrie, der Materialtyp, die Gratgröße und die Anforderungen an die Endbearbeitung bewertet werden.

Zum Beispiel:

- Entfernung schwerer Schlacken erfordert Systeme wie Slagmaster HS, equipped with a Schlackenhammer module for pre-treatment of burning or plasma cutted parts.

- Line-form and optical end processing profitieren von SurfeX SRS, das sorgt für eine gleichmäßige gebürstete Textur.

- R2+-Kantenverrundung und ungerichtete Endbearbeitung werden am besten erreicht mit EdgeX SDR, combine drum-, upper part and rotation brushes for a comprehensive verfeinerung.

Die richtige Konfiguration gewährleistet eine gleichbleibende Leistung, reduziert Nacharbeiten und unterstützt einen höheren Durchsatz — alles wichtige Faktoren für eine schlanke Fertigung.

The Remove of Grates is not only an letzter step — it is an precision procedure, that determined reliability, aesthetics and security of the products. Automated entgratsystems have to smart, multifunctional platforms, which developed high speed precision with echtime control. Für Hersteller, die eine schlanke, sicherere und gleichmäßigere Produktion anstreben, ist die Investition in eine fortschrittliche Endbearbeitungslösung mehr als ein Upgrade — sie ist eine Steigerung der Effizienz, die neue Möglichkeiten eröffnet.

Häufig gestellte Fragen

1. With which process are removed of laser cut parts at the maximum?

Lasergeschnittene Kanten erfordern in der Regel eine Kombination aus Schleiftrommel und Pinsel, um Schlacke und Oxid zu entfernen, gefolgt von einer Kantenverrundung, um die Lackhaftung zu verbessern.

2. Wie entscheide ich mich zwischen nassen und trockenen Systemen?

Nass systems are recommended for aluminium and stainless steel, to prevent staubbedingte brandrisiken, during dry-systems are good for soft steel and carbon steel.

3. Was ist R2+-Kantenrundung und warum ist sie wichtig?

The R2+-Canting related in an controlled radius of about 2 mm around the edge, because the safety, ability and beschichting performance of the made parts are improved.

4. Wie oft sollten Schleifmittel ausgetauscht werden?

Mit Evotecs EvoGrit 3.0, the life of the schleifgerät is to to 38% longer as by the standard media, which the frequency of exchange and the accident times are minimated.

Sie erleben die Endbearbeitung der nächsten Generation mit Evotec.

Erkunden Sie die EdgeX, SurfeX, und Schlagmeister Serien auf unserer Website oder kontaktieren Sie unser technisches Team to vereinbaren und erleben, wie Automatisierung Ihren Vorsprung neu definieren kann.