Types de fraises et comment les machines à ébavurer les manipulent

Les bavures sont inévitables dans la fabrication moderne des métaux. Qu'il s'agisse de découpage au laser, de fraisage, de poinçonnage ou de perçage, ces petits bords surélevés ou ces fragments résiduels peuvent compromettre l'ajustement des pièces, l'adhérence du revêtement et les performances globales du produit. Si elles ne sont pas traitées, les bavures peuvent également présenter des risques pour la sécurité et accélérer l'usure des composants. Il est essentiel de comprendre les différents types de bavures et la manière dont les systèmes d'ébavurage automatisés les éliminent pour obtenir une qualité constante, répondre aux normes industrielles et optimiser les processus en aval.

Principaux points à retenir

Types courants de fraises

Des bavures se forment lorsque le matériau se déforme au lieu de se cisailler proprement pendant l'usinage. L'identification de leur type permet de déterminer le processus de suppression le plus efficace.

- Fraise Roll-Over — Causée par une déformation lorsque le matériau se plie au lieu de se casser proprement, laissant un bord incurvé.

- Poisson Burr — Se produit lorsque l'étirement latéral du matériau à proximité d'un bord découpé forme une fine saillie semblable à un rebord.

- Fraise à tronçonner — Apparaît lorsqu'un outil coupant sépare le matériau de manière inégale, laissant des protubérances pointues ou irrégulières.

- Fraise secondaire — Petits restes formés lors d'un processus d'ébavurage incomplet ou inapproprié.

- Pipe Burr — Fraise creuse visible le long des trous percés ou des éléments tubulaires où les copeaux restent attachés à l'intérieur de l'alésage.

- Fraise thermique — Résidus ou scories induits par la chaleur qui apparaissent après le découpage au plasma, au laser ou à la flamme.

Même des bavures microscopiques peuvent provoquer un désalignement, des défauts de surface ou des points de contrainte localisés qui réduisent la résistance à la fatigue. Lors du revêtement et du placage, ils interrompent l'uniformité de la surface et empêchent une bonne adhérence, ce qui entraîne de la corrosion ou des défauts de finition.

Pourquoi l'ébavurage automatisé est important

L'ébavurage manuel, que ce soit à l'aide d'une lime, d'un tampon abrasif ou d'un outil de meulage, est depuis longtemps une solution de finition, mais il entraîne des incohérences, de la fatigue et des coûts de main-d'œuvre élevés.

Les machines d'ébavurage automatisées éliminent ces variables. Grâce à des modules mécaniques contrôlés avec précision, ils offrent une qualité d'arête reproductible, réduisent les risques de blessures et raccourcissent les cycles de production.

Les systèmes modernes de fabricants tels qu'Evotec utilisent des technologies telles que Contrôle automatique de l'abrasif (AbrasiveSync) et Rappel intelligent des paramètres (Parameta) pour ajuster la pression d'abrasion, le suivi de la bande et la vitesse d'avance, en veillant à ce que chaque pièce soit finie selon les mêmes normes de précision.

Comment les machines à ébavurer manipulent les bavures

Les machines automatisées éliminent les bavures par une combinaison d'actions mécaniques, pneumatiques ou vibratoires, en fonction de la géométrie de la fraise, de la dureté et du matériau de la pièce.

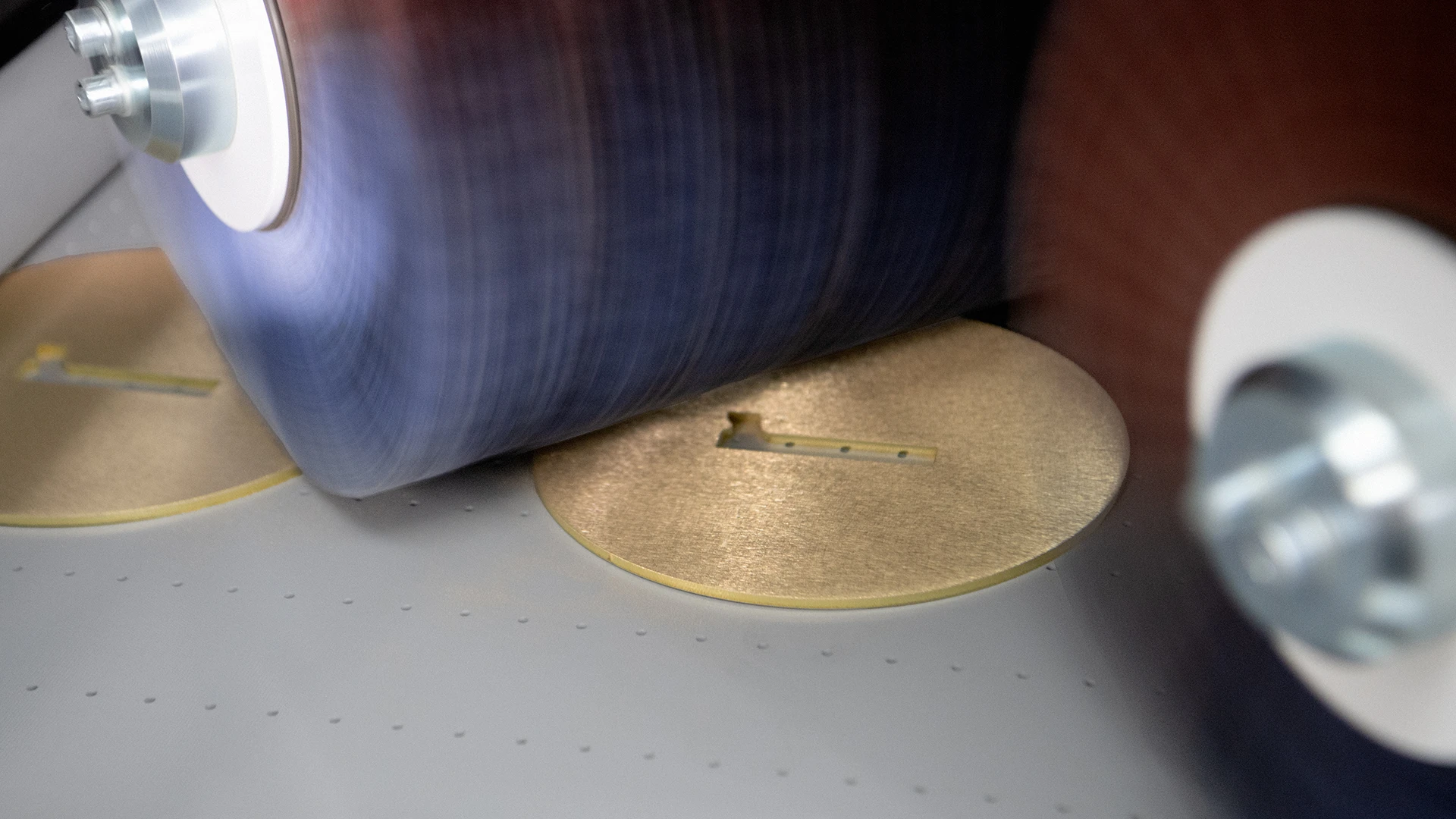

- Meulage (modules de tête de tambour) — Utilise de larges bandes abrasives pour éliminer les bavures tenaces dues au retournement ou à la coupure. La pression de la courroie du tambour et la taille des grains déterminent la profondeur d'enlèvement de matière et l'uniformité de la finition de surface.

- Brosses rotatives et supérieures — Les brosses multidirectionnelles pivotent et oscillent pour éliminer les bavures latérales et internes, obtenant ainsi une cohérence Arrondissement des bords R2+ tout en préservant l'intégrité des fonctionnalités.

- Ébavurage vibratoire — Implique le tambourinage de petites pièces dans un milieu abrasif pour un ébavurage et un lissage de surface uniformes, idéal pour la finition en série de petits composants.

- Outils à ultrasons ou pneumatiques — Manipulez des géométries délicates et des pièces de précision où le contact mécanique doit être minimisé.

Les paramètres du procédé tels que vitesse du tambour, pression de la brosse, et débit d'alimentation du convoyeur définir l'équilibre entre le débit et la qualité de finition. Un convoyeur plus lent permet un contact abrasif plus long pour une finition de surface plus fine, tandis que des vitesses plus élevées améliorent la productivité lors des étapes d'ébavurage grossier.

Configurations de la machine et stabilité de la pièce

L'efficacité de l'ébavurage dépend non seulement du procédé abrasif, mais également de la rétention de la pièce et de la conception globale du système.

- Systèmes de batterie à tête unique — Convient à l'ébavurage et au dessalage à usage général.

- Configurations à deux ou trois têtes — Combinez les modules de ponçage et de brossage pour des opérations séquentielles (ébavurage, arrondissement des bords et finition de surface) en un seul passage.

- Rétention sous vide et magnétique (EvoFlow AirLock et MagniLock) — Sécurisez les pièces pendant le traitement, en évitant les vibrations ou le glissement et en garantissant des résultats cohérents sur les matériaux ferreux et non ferreux.

- Systèmes d'extraction humide (HydroDust 2.0) — Essentiels pour le traitement de l'aluminium et de l'acier inoxydable, les collecteurs humides empêchent l'inflammation de la poussière, éliminent les particules en suspension dans l'air et prolongent la durée de vie de l'abrasif en maintenant un environnement de fonctionnement propre.

Des systèmes tels que EdgeX SDR et Surfex SRS intégrez plusieurs étapes de finition (têtes de tambour pour éliminer les bavures, brosses pour arrondir les bords et tête finale pour affiner la surface) permettant une préparation complète des pièces en un seul processus continu.

Avantages de l'ébavurage automatique

- Qualité constante — Le contrôle automatique de l'abrasif et les fonctions de rappel intelligentes garantissent des résultats reproductibles d'un lot à l'autre.

- Précision et sécurité — Les modules servocommandés et les systèmes de surveillance intelligents minimisent les risques pour l'opérateur tout en garantissant une précision de tolérance élevée.

- Main-d'œuvre et efficacité énergétique — Jusqu'à 30 % de réduction de la consommation d'énergie et le contrôle par un seul opérateur réduisent les coûts d'exploitation globaux.

- Performances en aval améliorées — Les bords arrondis sans oxyde améliorent l'adhérence de la peinture, la qualité de la soudure et l'ajustement de l'assemblage.

- Sécurité environnementale — Les systèmes intégrés d'extraction humide et de gestion de la poussière favorisent un espace de travail plus propre et plus sûr.

Choisir le bon système d'ébavurage

Le choix d'une machine à ébavurer nécessite d'évaluer la géométrie de la pièce, le type de matériau, la taille de la fraise et les exigences de finition.

Par exemple :

- Élimination des scories lourdes nécessite des systèmes tels que SlagMaster HS, doté d'un module Slag Hammer permettant de prétraiter les pièces découpées à la flamme ou au plasma.

- Finition linéaire et visuelle bénéficier de Surfex SRS, qui offre une texture brossée uniforme.

- Arrondissement des bords R2+ et finition non directionnelle sont mieux réalisés avec EdgeX SDR, combinant des brosses à tambour, des brosses supérieures et des brosses rotatives pour un raffinement tout-en-un.

La bonne configuration garantit une production constante, réduit les retouches et favorise un débit plus élevé, autant de facteurs essentiels de la fabrication allégée.

L'élimination des bavures n'est pas seulement une étape de finition, c'est un processus de précision qui détermine la fiabilité, l'esthétique et la sécurité du produit. Les systèmes d'ébavurage automatisés ont évolué pour devenir des plateformes intelligentes et multifonctionnelles qui combinent une précision à haute vitesse avec un contrôle en temps réel. Pour les fabricants qui recherchent une production plus légère, plus sûre et plus cohérente, investir dans une solution de finition avancée représente bien plus qu'une simple mise à niveau, c'est une augmentation de l'efficacité qui donne du pouvoir.

FAQs

1. Quel procédé élimine le plus efficacement les bavures des pièces découpées au laser ?

Les bords découpés au laser nécessitent généralement une combinaison de tambour de ponçage et de brosse pour éliminer les scories et l'oxyde, puis arrondir les bords pour améliorer l'adhérence de la peinture.

2. Comment choisir entre un système humide et un système sec ?

Les systèmes humides sont recommandés pour l'aluminium et l'acier inoxydable afin d'éliminer les risques d'incendie liés à la poussière, tandis que les systèmes secs fonctionnent bien pour l'acier doux et l'acier au carbone.

3. Qu'est-ce que l'arrondissement des bords du R2+ et pourquoi est-ce important ?

L'arrondissement des bords R2+ fait référence à un rayon contrôlé de plus de 2 mm le long du bord, ce qui améliore la sécurité, la durabilité et les performances de revêtement des pièces finies.

4. À quelle fréquence faut-il remplacer les abrasifs ?

Avec Evotec's EvoGrit 3.0, la durée de vie de l'abrasif est prolongée jusqu'à 38 % par rapport aux supports classiques, ce qui minimise la fréquence de remplacement et les temps d'arrêt.

Découvrez la finition de nouvelle génération avec Evotec.

Explorez le Edge X, Surfex, et Slagmaster série sur notre site Web ou contactez notre équipe technique pour planifier une démonstration en direct et découvrir comment l'automatisation peut redéfinir votre avantage.