A burkolatok típusai és a burkoló gépek kezelése

A borok elkerülhetetlenek a modern fémgyártásban. Legyen szó lézervágásról, marásról, lyukasztásról vagy fúrásról, ezek a kicsi, emelt élek vagy maradék töredékek veszélyeztethetik az alkatrészek illeszkedését, a bevonat tapadását és a termék általános teljesítményét. Kezelés nélkül a burkolatok biztonsági kockázatokat is jelenthetnek, és felgyorsíthatják az alkatrészek kopását. Az állandó minőség eléréséhez, az ipari szabványok teljesítéséhez és a későbbi folyamatok optimalizálásához elengedhetetlen a különböző típusú borítások megértése és az automatizált burkoló rendszerek hogyan távolítják el őket.

Kulcsfontosságú megoldások

A borok gyakori típusai

A borítások akkor keletkeznek, amikor az anyag deformálódik, nem pedig tisztán olló a megmunkálás során. Típusuk azonosítása meghatározza, hogy melyik eltávolítási folyamat lesz a leghatékonyabb.

- Gördülő burkolat - A deformáció okozza, amikor az anyag meghajlik, ahelyett, hogy tisztán letörne, és görbült élt marad.

- Poisson Burr — Akkor fordul elő, amikor az anyag oldalirányú nyújtása egy vágott él közelében vékony, karimaszerű vetületet képez.

- Vágóburkolat — Akkor jelenik meg, amikor egy vágószerszám egyenetlenül választja el az anyagot, és éles vagy rongyos kiemelkedéseket hagy maga után.

- Másodlagos burr — A hiányos vagy nem megfelelő burkolási folyamat során keletkező apró maradványok.

- Pipe Burr - Fúrt lyukak vagy cső alakú elemek mentén látható üreges fúrás, ahol a forgács a furat belsejében rögzítve marad.

- Termikus burr - Hő által kiváltott maradék vagy salak, amely plazma-, lézer- vagy lángvágás után jelenik meg.

Még a mikroszkopikus fúrások is eltéréseket, felületi hibákat vagy lokalizált feszültségpontokat okozhatnak, amelyek csökkentik a fáradtságosságot. A bevonás és a bevonat során megszakítják a felület egyenletességét, és megakadályozzák a megfelelő tapadást, ami korrózióhoz vagy befejezési hibákhoz vezet.

Miért számít az automatizált burkolás

A kézi burkolás — akár reszelővel, csiszolópárnával vagy csiszolószerszámmal — régóta befejező megoldás, de következetlenséget, fáradtságot és magas munkaerőköltségeket okoz.

Az automatizált burkoló gépek kiküszöbölik ezeket a változókat. Pontosan vezérelt mechanikus modulok segítségével megismételhető élminőséget biztosítanak, csökkentik a sérülések kockázatát és lerövidítik a gyártási ciklusokat.

Az olyan gyártók modern rendszerei, mint az Evotec, olyan technológiákat alkalmaznak, mint Automatizált csiszoló vezérlés (AbrasiveSync) és Intelligens paramétervisszahívás (paraméter) a csiszolónyomás, a szíjnyomás és az adagolási sebesség finomhangolásához — biztosítva, hogy minden munkadarab azonos pontossági szabványnak megfelelően készüljön.

Hogyan kezelik a burkoló gépek a borításokat

Az automatizált gépek mechanikai, pneumatikus vagy vibrációs hatások kombinációjával távolítják el a burkolatokat, a burkolat geometriájától, a keménységtől és a munkadarab anyagától függően.

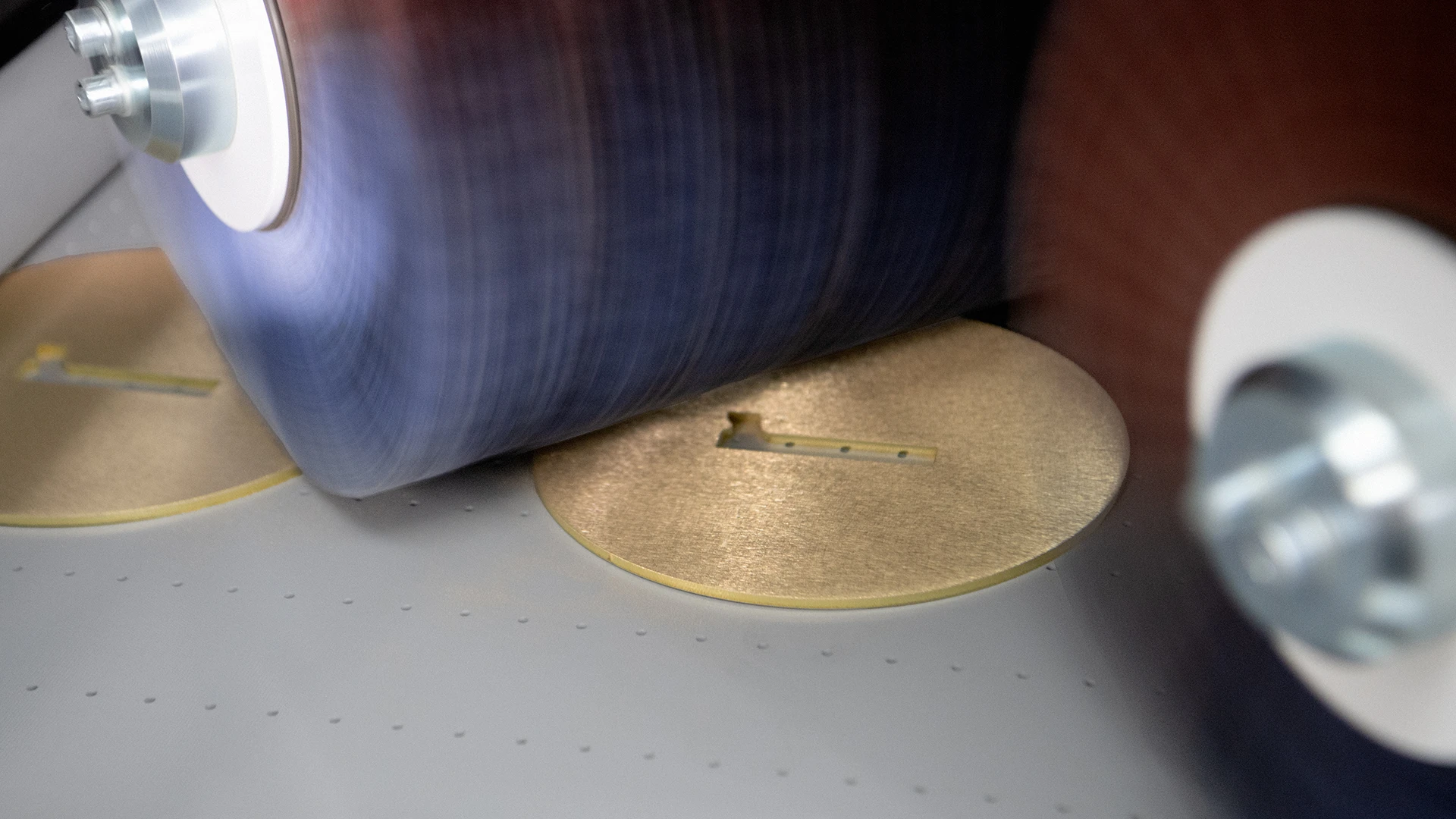

- Csiszolás (dobfej modulok) - Széles csiszolószalagokat használ a nehéz felboruló vagy levágó borítások eltávolításához. A dob övnyomása és a szemcseméret határozza meg az anyag eltávolításának mélységét és a felületi felület egyenletességét.

- Rotációs és felső kefék - A többirányú kefék forognak és oszcillálnak, hogy kiküszöböljék az oldalsó és belső borításokat, következetes elérése érdekében R2+ élkerekítés az éles jellemzők integritásának fenntartása mellett.

- Vibrációs burkolat - Magában foglalja a kis alkatrészek csiszolóanyagba történő dörzsölését az egyenletes burkolás és a felület simítása érdekében - ideális kis alkatrészek tömeges befejezéséhez.

- Ultrahangos vagy pneumatikus szerszámok - Kezelje a finom geometriákat és a precíziós alkatrészeket, ahol a mechanikai érintkezést minimálisra kell csökkenteni.

Folyamatparaméterek, például dob sebessége, kefe nyomás, és szállítószalag adagolási sebessége meghatározza az átviteli teljesítmény és a kiviteli minőség közötti egyensúlyt. A lassabb szállítószalag hosszabb csiszoló érintkezést tesz lehetővé a finomabb felületkezelés érdekében, míg a nagyobb sebesség növeli a termelékenységet durva burkolási szakaszokban.

Gépkonfigurációk és munkadarab stabilitása

A burkolás hatékonysága nemcsak a csiszolóeljárástól függ, hanem a munkadarab visszatartásától és a rendszer általános kialakításától is.

- Egyfejű dobrendszerek - Alkalmas általános célú burkolatosításra és lemosításra.

- Kettős vagy háromfejű konfigurációk - Kombinálja a csiszoló- és fogmosási modulokat a szekvenciális műveletekhez — a burkolás, az élkerekítés és a felületkezelés — egyetlen lépésben.

- Vákuum- és mágneses visszatartás (EvoFlow AirLock és MagniLock) - A munkadarabok rögzítése a feldolgozás során, megakadályozva a rezgést vagy a csúszást, és biztosítva a következetes eredményeket mind a vas, mind a színesanyagokon.

- Nedves elszívó rendszerek (HydroDust 2.0) - Az alumínium és rozsdamentes acél feldolgozásához nélkülözhetetlen a nedves gyűjtők megakadályozzák a por meggyulladását, eltávolítják a levegőben lévő részecskéket, és meghosszabbítják a csiszolóanyag élettartamát a tiszta működési környezet

Olyan rendszerek, mint EdgeX SDR és Surfex SRS integrálja a több befejező szakaszt — dobfejeket a borok eltávolításához, a keféket az élkerekítéshez és egy végső fejet a felületfinomításhoz — lehetővé teszi az alkatrészek teljes előkészítését egyetlen folyamatban.

Az automatizált burkolás előnyei

- Következetes minőség - Az automatizált csiszolóvezérlés és az intelligens visszahívási funkciók biztosítják az ismételhető eredményeket a tételek között

- Pontosság és biztonság - A szervovezérelt modulok és az intelligens felügyeleti rendszerek minimalizálják a kezelői kockázatot, miközben biztosítják a magas tolerancia-pontosságot.

- Munkaerő és energiahatékonyság — Akár 30% -kal alacsonyabb energiafogyasztás és az egyszeri vezérlés csökkenti az általános üzemeltetési költségeket.

- Javított downstream teljesítmény - A lekerekített, oxidmentes élek javítják a festék tapadását, a hegesztés minőségét és az összeszerelési felszerelést.

- Környezetbiztonság — Az integrált nedves elszívó és porkezelő rendszerek elősegítik a tisztább és biztonságosabb munkaterületet.

A megfelelő burkoló rendszer kiválasztása

A burkoló gép kiválasztásához az alkatrész geometriáját, az anyagtípust, a burkolat méretét és a befejezési követelményeket kell értékelni.

Például:

- Nehéz salak eltávolítása olyan rendszereket igényel, mint SlagMaster HS, Slag Hammer modullal a láng- vagy plazmavágtos alkatrészek előkezelésére.

- Vonalszemcsés és vizuális befejezés haszonnal SurfeX SRS, amely egyenletes csiszolt textúrát biztosít.

- R2+ élkerekítés és nem irányított befejezés a legjobban a következőkkel érhető el EdgeX SDR, amely dob-, felső- és forgókeféket kombinálja a többfunkciós finomítás érdekében.

A megfelelő konfiguráció biztosítja a következetes teljesítményt, csökkenti az átdolgozást és támogatja a nagyobb teljesítményt — ez minden kritikus tényező a lean gyártásban.

A burkolatok eltávolítása nem csak egy befejező lépés, hanem egy precíziós folyamat, amely meghatározza a termék megbízhatóságát, esztétikáját és biztonságát. Az automatizált burkoló rendszerek intelligens, többfunkciós platformokká fejlődtek, amelyek kombinálják a nagy sebességű pontosságot a valós idejű vezérléssel. A karcsúbb, biztonságosabb és következetesebb gyártásra törekedő gyártók számára a fejlett befejező megoldásba történő befektetés több, mint frissítés — ez a hatékonyság terén felgyorsuló lépés.

GYIK

1. Melyik folyamat távolítja el a leghatékonyabban a lézerrel vágott alkatrészek borításait?

A lézerrel vágott élek általában csiszolódob és kefe kombinációkat igényelnek a salak és az oxid eltávolításához, majd az élkerekítés következik a festék tapadásának javítása érdekében.

2. Hogyan dönthetek a nedves és a száraz rendszerek között?

Nedves rendszereket ajánlunk alumíniumhoz és rozsdamentes acélhoz a por okozta tűzveszély kiküszöbölése érdekében, míg a száraz rendszerek jól működnek az enyhe és szénacél esetében.

3. Mi az R2+ élkerekítés, és miért fontos?

Az R2+ élkerekítés a szegély mentén 2 mm-nél nagyobb szabályozott sugárra utal, ami javítja a kész alkatrészek biztonságát, tartósságát és bevonási teljesítményét.

4. Milyen gyakran kell cserélni a csiszolóanyagokat?

Az Evotec-szel EvoGrit 3.0, a csiszolóanyag élettartama akár 38% -kal hosszabb, mint a hagyományos hordozók, minimalizálva a csere gyakoriságát és a leállásokat.

Tapasztalja meg a következő generációs befejezést az Evotec segítségével.

Fedezze fel a EdgeX, SurfeX, és SlagMaster sorozat weboldalunkon vagy lépjen kapcsolatba műszaki csapatunkkal egy élő bemutató ütemezéséhez, és felfedezheti, hogyan tudja az automatizálás újradefiniálni az előnyét.